磁漿顆粒監測及成分識別方案設計

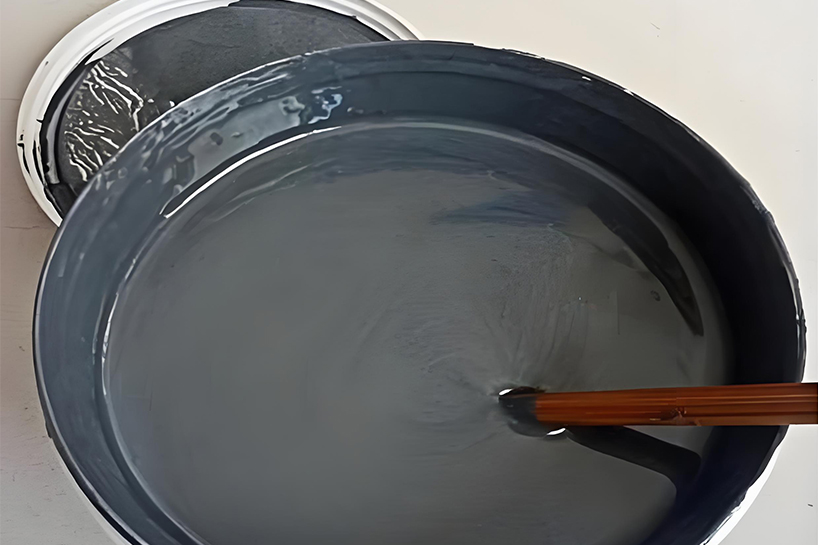

在高 端制造與精 密化工領域,磁漿作為磁性材料制備的核心介質,其純凈度直接決定終端產品的性能與可靠性。然而,傳統離線檢測方法存在滯后性高、樣本代表性差等痛點,難以應對磁漿生產過程中突發性顆粒污染問題。隨著智能傳感與AI技術的突破,基于動態圖像分析的IFD-3流體顆粒傳感器為磁漿雜質的實時監測與準確溯源提供了革新性解決方案——通過“光學形貌+電磁感應”雙模態檢測,不僅可秒級捕捉微米級顆粒的物理特征,更能穿透高粘度介質識別鐵磁與非鐵磁雜質成分,將質量控制從被動響應升級為主動預警,推動磁漿工藝邁向數字化精益管理新時代。

以下是一個基于IFD-3流體動態圖像顆粒傳感器的磁漿顆粒雜質在線監測及成分識別方案,結合技術可行性與實際應用需求設計:

一、磁漿顆粒在線監測的方案目標

1.實時監測:在線檢測磁漿中顆粒雜質的尺寸、濃度及分布。

2.成分識別:區分鐵磁性顆粒(如Fe、Ni)與非鐵磁性顆粒(如SiO?、Al?O?)。

3.數據追溯:通過AI算法建立顆粒來源與設備磨損的關聯模型,提供預警與維護建議。

二、磁漿顆粒在線監測核心設備選型

IFD-3流體動態圖像顆粒傳感器

1.技術特性:

基于動態高精度光學成像與AI分析,實時捕捉顆粒形貌、尺寸(精度±5μm)及濃度。

支持鐵磁與非鐵磁顆粒的區分:鐵磁顆粒通過電磁感應技術檢測,非鐵磁顆粒通過光學圖像分析識別。

內置Linux系統,支持標準化算法模型(如ISO 4406、NAS 1638污染度標準)。

2.適配性改造:

針對磁漿高粘度特性,可定制耐腐蝕探 頭材料(如316不銹鋼)和防堵塞流道設計。

增設磁屏 蔽模塊,減少背景磁場對光學檢測的干擾。

三、磁漿顆粒在線監測系統架構設計

1. 數據采集層

傳感器部署:

采用旁路循環采樣方式,通過高壓齒輪泵將磁漿從主管道引入檢測腔體,避免影響主流程。

安裝位置:磁漿循環系統關鍵節點(如攪拌出口、過濾設備前后)。

多參數同步監測:

結合IFD-3的顆粒檢測與智火柴IFV-3粘度傳感器(監測磁漿流變特性),形成綜合數據池。

2. 數據傳輸層

通信協議:支持Modbus、RS485或5G無線傳輸,與PLC/DCS系統集成。

邊緣計算:本地預處理數據(如顆粒分類統計、異常閾值判斷),減少云端負載。

3. 數據分析與決策層

AI成分識別模型:

訓練數據集:通過歷史樣本標注顆粒形貌(如球形度、邊緣粗糙度)與成分的對應關系。

結合電磁感應信號(鐵磁顆粒)與光學特征(非鐵磁顆粒),實現分類準確率>90%。

5.健康狀態評估:

建立顆粒濃度-設備磨損曲線,關聯齒輪箱、軸承等關鍵部件的壽命預測模型。

預警與工單系統:

通過網頁端或移動端推送預警(如顆粒超標、異常成分出現),觸發維護工單。

四、磁漿顆粒在線監測可行性驗證

1. 技術可行性

IFD-3已在風電齒輪箱油、冶金潤滑系統中成功應用,支持惡劣環境(防振、耐腐蝕設計)。

智火柴的顆粒溯源技術可區分30μm以上顆粒的鐵磁屬性,滿足磁漿典型雜質檢測需求。

2. 經濟性

成本節約:減少停機損失(非計劃停機成本降低30%-50%)。

維護優化:基于數據的預測性維護可延長設備壽命20%以上。

3. 實施步驟

系統設計:根據磁漿工況(流速、粘度、溫度)定制傳感器參數與安裝方案。

現場安裝:部署旁路循環模塊與傳感器,集成至現有控制系統。

參數標定:通過實驗室標定(如已知成分樣本)優化AI模型。

試運行與優化:連續監測1-2個月,調整預警閾值與數據采樣頻率。

五、磁漿顆粒在線監測預期效果

實時性:數據刷新頻率≤1秒,響應延遲<5秒。

精度:顆粒尺寸檢測誤差<±5μm,成分識別準確率>90%。

擴展性:支持與其他傳感器(如水分、粘度)組合,實現磁漿多參數健康管理。

如需進一步技術細節或顆粒監測的定制化方案,可聯系我們獲取傳感器參數與實施案例。

從顆粒監測到設備健康管理,IFD-3傳感器的深入應用正在重新定義磁漿工藝的質量邊界。這一方案不僅以高精度、低延遲的特性填補了在線成分識別的技術空白,更通過數據驅動的預測性維護模型,為企業降本增效開辟了新路徑。未來,隨著多傳感器結合與工業知識圖譜的深化,磁漿生產的“透明化”與“智能化”必將成為行業標配。如需進一步探索如何將這一技術轉化為您的競爭力,智火柴科技團隊可提供定制化部署支持與全生命周期服務,助力您在磁性材料領域搶占先機。

如果您需要:ifd-3流體圖像顆粒傳感器,請聯系我們。智火柴,國內知名油液監測系統提供商!